順送用精密金型の設計・製作は柿生精密へ

技術情報

設計

設計思想

弊社の設計に対する考え方は、他の企業より優れていると自負いたします。例えば順送金型では製作が不可能だと思われていた部品を製作可能にする技術。それは、業種を問わない金型製作を行ってきたノウハウや、従来の金型設計を実績にとらわれないあらゆる視点からの金型設計を行う事によりワンプレスにて部品加工が完了してしまう技術や順送では難しい複雑な形状の複合部品を製作可能にしてしまうという、今までにない技術を開発してきた事によります。では、なぜこのような事ができたのでしょうか?答えは設計にあるのです。設計といいましても、金型の設計です。この金型の設計がきちんとしていないと良い製品は生まれません。そこで、弊社では金型の設計の段階からもう一度考え直したのです。

弊社の設計に対する考え方は、他の企業より優れていると自負いたします。例えば順送金型では製作が不可能だと思われていた部品を製作可能にする技術。それは、業種を問わない金型製作を行ってきたノウハウや、従来の金型設計を実績にとらわれないあらゆる視点からの金型設計を行う事によりワンプレスにて部品加工が完了してしまう技術や順送では難しい複雑な形状の複合部品を製作可能にしてしまうという、今までにない技術を開発してきた事によります。では、なぜこのような事ができたのでしょうか?答えは設計にあるのです。設計といいましても、金型の設計です。この金型の設計がきちんとしていないと良い製品は生まれません。そこで、弊社では金型の設計の段階からもう一度考え直したのです。

不肖、本間 誠のモットーとしまして、「今日不可能だったことを明日は可能にする為に、今日のうちに明日の努力をする。」他の人ができないことに挑戦し続け、目的を達成させるのがやりがいです。固有技術がないと生き残れないものだと実感もしています。そして何よりお客様のニーズにお応えする為の努力を惜しみません。

弊社の特徴

弊社の特徴としては、製造可能な商品が非常に多いという事です。これは弊社の設計段階から他社とは違う独自の設計を行っている為です。

上記内容と重なりますが、弊社では不可能を可能にする為、設計を根本から考え直します。そして、従来の思想からは非常識とも取れる奇抜な発想から新技術が生まれ、それにより製品・金型の合理化を達成してきました。

従来の設計からは考えられない発想で、設計を行います。そして、製品・金型の合理化を達成しました。

弊社の特徴としては、製造可能な商品が非常に多いという事です。これは弊社の設計段階から他社とは違う独自の設計を行っている為です。

上記内容と重なりますが、弊社では不可能を可能にする為、設計を根本から考え直します。そして、従来の思想からは非常識とも取れる奇抜な発想から新技術が生まれ、それにより製品・金型の合理化を達成してきました。

従来の設計からは考えられない発想で、設計を行います。そして、製品・金型の合理化を達成しました。

これまでの常識に囚われない発想を基に設計された金型は今までに数多くのお客様のニーズに応えてきました。また、金型による製品製造の合理化は従来の方法に比べて作業スピードが上がっただけでなく、高精度と高耐久性という相反する特徴を併せ持つようになりました。耐久性については、従来品の数倍から数十倍になります。

その他の特徴

弊社では、金型を設計する際に、今まで培ってきた経験からその素材の特性までも考慮します。その結果、金型に依る製品生産時の原材料をより少ない状態で生産が可能になりました。この事で余分な材料を減らす事ができます。

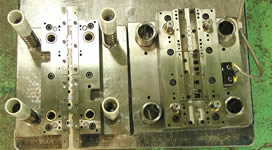

以下の写真は他の製品の場合です。このように限界まで無駄を省くためには材質の特性をとことん知り尽くした弊社ならではの技術といえるでしょう。

試作から製品へ

ひとつの製品を作るには試作が必要です。従来の試作では何度か繰り返し試作金型をつくり、少しづつ精度を上げていました。時間も費用もかかります。ここで、弊社ではこの時間の無駄を省けないものかと考えた結果、一度の試作金型で完成度の高い製品を作ることができました。この技術の開発により、すぐにでも部品がほしいというお客様の要望にお応え出来ます。「時間がないと良いものは作れない。」今まで常識のように言われてきた事を覆す。まさに柿生精密だけの技術です。

ひとつの製品を作るには試作が必要です。従来の試作では何度か繰り返し試作金型をつくり、少しづつ精度を上げていました。時間も費用もかかります。ここで、弊社ではこの時間の無駄を省けないものかと考えた結果、一度の試作金型で完成度の高い製品を作ることができました。この技術の開発により、すぐにでも部品がほしいというお客様の要望にお応え出来ます。「時間がないと良いものは作れない。」今まで常識のように言われてきた事を覆す。まさに柿生精密だけの技術です。

よりよい製品のために

より、ニーズに応える金型製作のために弊社では工作機械までも徹底管理をしています。最高の技術を惜しみなく製品にフィードバックするためには重要なのです。職人さんが道具を大切にするのと同じですね。まず、治具研・プロファイルグラインダー・ワイヤーカット放電加工機室については恒温室となっています。これは、金型の温度による変化など、加工精度を上げるためには絶対的に必要なことなのです。弊社の金型は超精密かつ高耐久性の製品を生み出しますので、金型には寸分の誤差も許されないのです。その為に恒温室が必要なのです。

|

|

|

| 高品質には検査が欠かせません | ワイヤーカット放電加工機 |